La transición hacia la movilidad eléctrica no termina en el concesionario: un enfoque de economía circular garantiza que todo el ciclo de vida de un vehículo eléctrico (VE) sea respetuoso con el medio ambiente, desde la extracción de materias primas hasta el reciclaje de sus baterías.

🔋 1. Ciclo de vida de la batería

Cada batería de VE pasa por varias fases antes de convertirse en material de desecho:

- Producción responsable: fabricantes avanzan en fórmulas con menos metales críticos y procesos de bajo impacto.

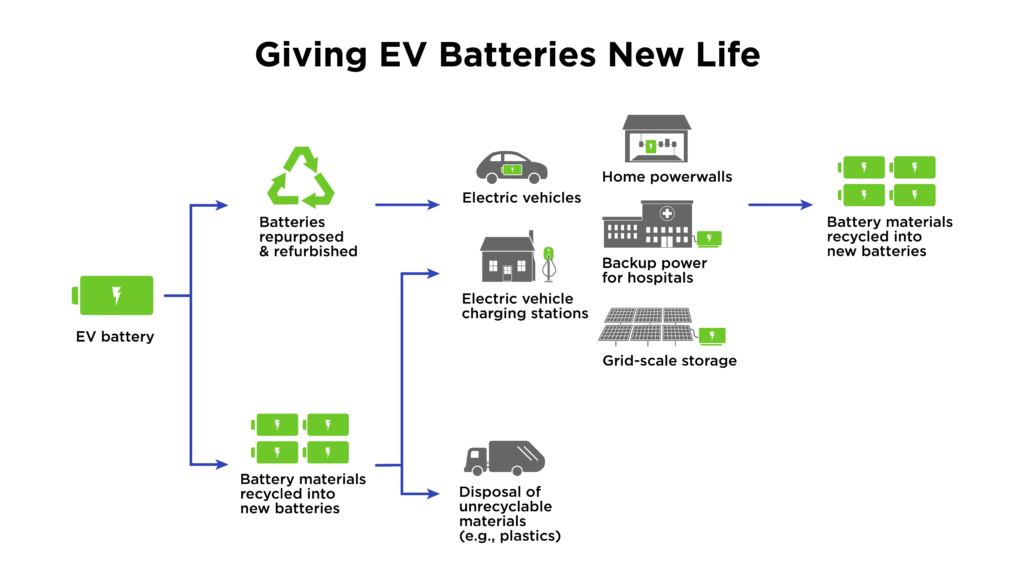

- Uso en el vehículo: la batería ofrece un rendimiento óptimo hasta alcanzar aproximadamente un 80 % de su capacidad inicial.

- Segunda vida (Second Life): tras dejar de ser útil en el coche, las baterías pueden alimentar instalaciones de almacenamiento estacionario, equilibrando la red y almacenando energía solar o eólica.

♻️ 2. Reciclaje y recuperación de materiales

El objetivo es recuperar hasta el 95 % de los metales valiosos (litio, níquel, cobalto):

- Pirometalurgia e hidrometalurgia: técnicas industriales para separar y refinar metales con alta eficiencia.

- Circuito cerrado (Closed-Loop Manufacturing): las materias primas recicladas vuelven a la línea de producción de baterías, reduciendo la demanda de minería.

- Reducción de residuos plásticos y electrolitos: las células se desmontan y sus componentes no metálicos se valorizan o transforman en otros productos.

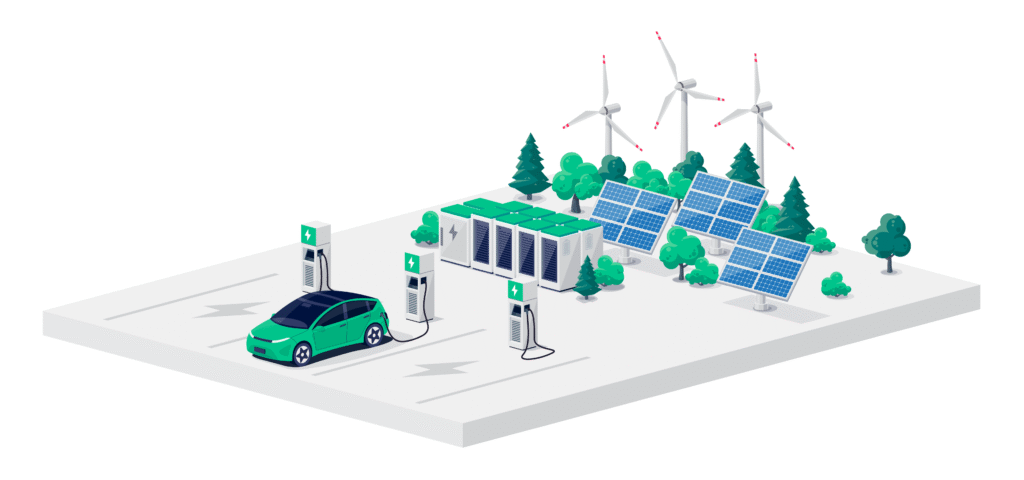

🌞 3. Carga con energías renovables

Para que los VEs sean verdaderamente limpios, hay que cargar con electricidad verde:

- Estaciones solares cubiertas: puntos de recarga alimentados directamente por paneles fotovoltaicos en aparcamientos.

- Integración V2G (Vehicle-to-Grid): los vehículos devuelven energía a la red en horas punta, estabilizando la demanda.

- Contratos de energía limpia (PPA): operadores de flotas garantizan suministro 100 % renovable a través de acuerdos a largo plazo.

🏭 4. Innovación en plantas de ensamblaje

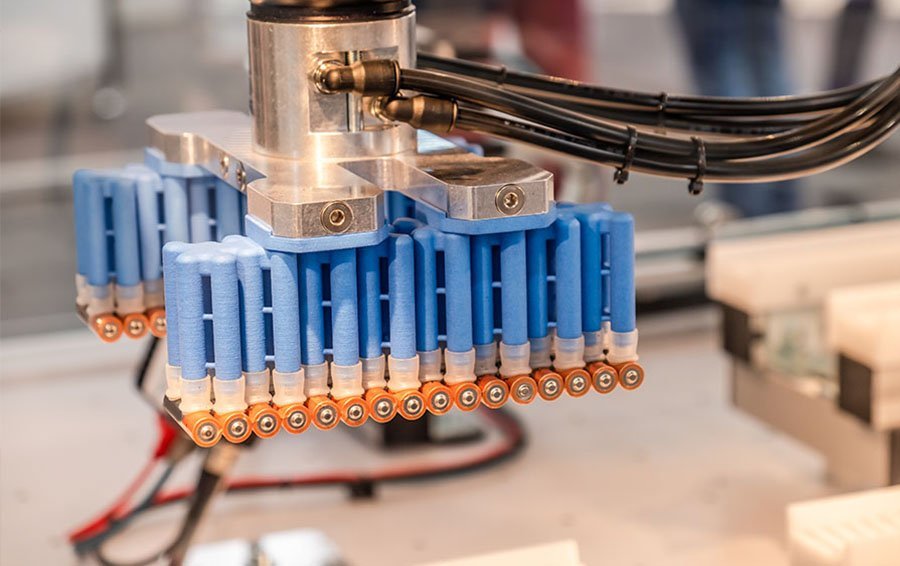

Las fábricas de baterías avanzan hacia un modelo near-closed loop, donde:

- Co-ubicación: líneas de ensamblaje se sitúan junto a centros de reciclaje para aprovechar residuos y acelerar el reprocesado.

- Automatización y robótica: desmontaje inteligente de celdas y clasificación automática de materiales.

- Monitoreo en tiempo real: sensores IoT rastrean el origen y destino de cada componente, asegurando trazabilidad y cumplimiento de estándares ESG.

⚡ 5. Políticas y futuro

Gobiernos y fabricantes establecen metas claras para 2030 y más allá:

- Contenido mínimo reciclado: normativa obliga a incluir al menos un 30–50 % de materiales reciclados en baterías nuevas.

- Responsabilidad Extendida del Productor (EPR): los fabricantes cubren la recogida y el reciclaje de baterías usadas sin coste al usuario.

- Incentivos a la investigación: subvenciones para metodologías de separación más limpias y menos costosas.

La economía circular en la industria del vehículo eléctrico combina innovación tecnológica, regulación ambiciosa y colaboración público-privada. Solo así lograremos un modelo de movilidad que no genere nuevos residuos, aproveche al máximo los recursos y cierre completamente el ciclo de la batería.